Por Juan Acedo-Rico González, Acedo-Rico & Asociados Conferencia realizada por el autor en el encuentro anual del IACA (Asociación Portuguesa de la Industria de Alimentos para Animales)

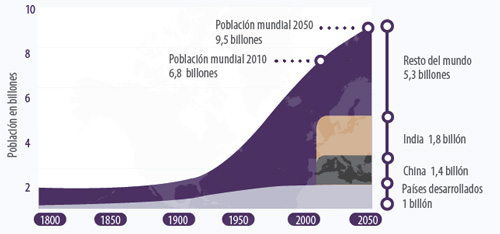

La explosión demográfica global, y especialmente la que se está produciendo en países emergentes, junto al aumento de la capacidad de renta en los mismos, está haciendo que la demanda de productos alimentarios de origen animal (carne, leche, huevos) esté aumentando año a año y esto sólo se basa en una respuesta de nuestra industria de producción de alimentos para el ganado.

La necesidad creciente de materias primas para consumo animal, humano e industrial (biocombustibles) será todo un reto para el desarrollo tecnológico de los años venideros.

Las operaciones logísticas de aprovisionamiento de materias primas serán un factor determinante para la producción futura de piensos

Se necesitará una mayor eficiencia en los cultivos para conseguir mayores producciones por hectárea manteniendo los insumos de fertilizantes y agua.

Además hay que tener en cuenta las grandes superficies cultivables a nivel global pero sin alterar las condiciones ambientales en las amplias zonas forestales y de pradera que quedan en África y Sudamérica.

El aumento de producción de piensos en los países emergentes es un hecho relevante

Gráfica 1. Perspectiva de crecimiento de la población mundial a 2050

Por todo ello necesitamos lograr una mayor eficiencia productiva a nivel agrícola. Los cereales y oleaginosas representan el reto principal ya que de ellos depende la alimentación animal y la nuestra propia.

De igual forma y como consecuencia de todo lo anterior, la eficiencia en la producción de piensos representará el mayor desafío para nuestra industria en los próximos años.

Por tanto necesitaremos minimizar los recursos empleados -contenido nutricional de las materias primas y energía empleada en el proceso- para lograr aprovisionar la creciente demanda de producción animal que se vislumbra.

RETOS DE NUESTRA INDUSTRIA EN AÑOS VENIDEROS:

- Dosificación precisa en materias primas e ingredientes

- Optimización de la calidad de los productos fabricados

- Minimizar los riesgos de contaminación cruzada

- Higiene y seguridad alimentaria en los productos fabricados

- Empleo de procesos sencillos que faciliten la seguridad y el control en las operaciones

Revisando los diferentes procesos que intervienen en la fabricación, los aspectos más relevantes a considerar podrían ser.

Las oleaginosas y cereales representan el reto principal ya que de ellos depende la alimentación animal y la nuestra propia

Recepción de Materias Primas

Trabajar con sistemas ágiles y fiables que combinen el control de la calidad de forma rápida, previa a la inspección a realizar de la descarga.

Ésta se debe realizar sobre elementos estructurales y mecánicos que minimicen los riesgos derivados de restos acumulados en prevención de riesgos de contaminación así como de seguridad de la instalación.

El control de emisiones por polvo y el empleo de agentes químicos para el control microbiológico de las materias primas recibidas es ya una estrategia a seguir para asegurar unas buenas condiciones de higiene en la recepción de la materia prima en la fábrica.

Almacenamiento de las Materias Primas

Las instalaciones empleadas, sean silos exteriores, interiores o naves de almacenamiento, deberán estar diseñadas de forma que se pueda mantener un buen estado sanitario de las materias primas almacenadas.

Esto influirá tanto en los materiales empleados como en el aislamiento, el diseño de construcción y en algo muy importante como las condiciones de manejo e higiene de los mismos.

La calidad de la materia prima y la seguridad de la instalación pueden verse afectadas si el almacenamiento o los controles sanitarios son deficientes

Dosificación de las Materias Primas

La instalación industrial debe ser capaz de reproducir la fórmula diseñada por el nutricionista, respetando en todo momento los niveles de inclusión proyectados para conseguir determinados niveles nutricionales. La seguridad en la inclusión de aditivos y otros productos minoritarios debe estar asegurada.

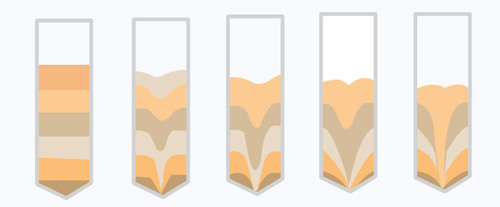

Se precisa asegurar la trazabilidad de todo el proceso. En la dosificación se genera la primera gran dificultad de control y esta debe estar garantizada

Figura 1. Secciones de descarga por capas en silo vertical que dificulta la trazabilidad

Molienda de Materias Primas

La molienda tiene una gran influencia tanto en el rendimiento global de la instalación como en su consumo energético.

El empleo de sistemas de molienda más eficientes constituirá un reto en el futuro, tomando protagonismo derivado del debate sobre la influencia nutricional de la molienda en los rendimientos productivos de los animales.

El tamaño de partícula ideal a emplear en cada especie y el tipo de pienso, esta todavía por determinar. Conseguir los objetivos de forma estable en todas las fabricaciones es algo con lo que hoy luchan los fabricantes, sin conseguir siempre los objetivos proyectados.

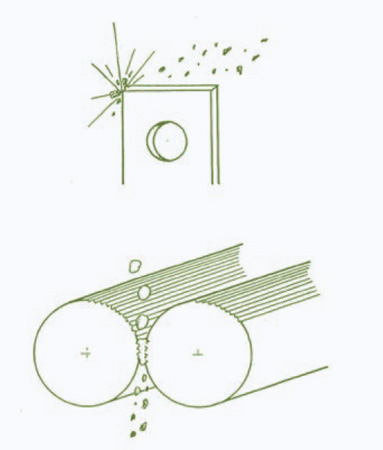

Figura 2. Diferencias de fracturación del grano según tipo de molienda-Molienda martillos vs cilindros-

Mezcla & Homogenización

Mejorar los niveles de homogeneidad en el menor tiempo posible es el reto del futuro para mejorar la eficiencia global del proceso.

La reducción de tiempos de mezcla ha ido evolucionando desde los 5 – 6 minutos en equipos antiguos que todavía están en funcionamiento, hasta los vanguardistas equipos actuales que están diseñados para trabajar con un tiempo de mezcla de tan solo 90 segundos.

Además de la eficacia del proceso, y con igual nivel de importancia, asegurar la máxima higiene interior de los equipos, es un desafío en cuanto a diseño, materiales, aislamiento y manejo de los mismos

Figura 3. Mezcladora central de nuevo diseño

La mezcla y la homogenización es el proceso central de la fabricación y de él se derivan actuaciones posteriores

Tratamientos Térmicos de Harinas

Aunque se viene empleando con asiduidad en los últimos 30 años, se ha venido observando una trayectoria para buscar mayores temperaturas en el proceso así como en los tiempos de retención de la harina con el vapor.

Los objetivos vuelven a ser la higiene de la harina tras el acondicionamiento y su preparación previa para la posterior compactación en la prensa granuladora.

Se han desarrollado equipos y procesos en exclusividad para tratamientos prolongados de harinas (2-4 minutos) y temperaturas elevadas (85-95º C) con posterior enfriado con aire micro filtrado, con objeto de evitar una posterior recontaminación del alimento que previamente se había casi pasterizado.

Esta tecnología limita su empleo a líneas de productos para avicultura, sensibles a la potencial contaminación microbiológica y en un futuro su empleo se extenderá a más tipos de alimentos.

Figura 4. Acondicionador de nuevo diseño para elevado tiempo de retención

Los costes energéticos de procesos de este tipo, así como el nivel de inversión necesitado, posiblemente también limiten su empleo a objetivos específicos que siempre deberán demostrar su eficacia.

La granulación posterior a cualquier proceso de tratamiento de harinas conlleva un elevado coste energético que deberá siempre realizarse con la mayor eficacia en las programaciones de trabajo así como en los rendimientos obtenidos.

Adición de Materias Primas & Aditivos Líquidos

Cada vez se produce una mayor oferta de este tipo de ingredientes para su empleo en la fabricación de piensos.

Al margen de las ventajas logísticas y de coste que representan la mayoría de las veces frente a sus alternativas sólidas, es importante recordar que exigen una tecnología de proceso más eficiente en su aplicación y control.

No podemos olvidar que el nivel y frecuencia de utilización aumenta los riesgos de generación de restos e incrustaciones en los circuitos de transporte y áreas de almacenamiento, lo cual exige que los programas de manejo e higiene se vean reforzados para mantener la calidad e higiene del producto fabricado.

Las aplicaciones de líquidos cada vez se reparten más en diferentes puntos del proceso con objeto de adecuar el tipo de producto a adicionar a la influencia que pueda ejercer sobre el proceso y viceversa, la influencia del proceso en él.

Ejemplo de ello son las aplicaciones post-pelleting (PPA), en la que los aditivos más frecuentemente aplicados son las enzimas precisamente por el efecto negativo que los procesos térmicos del acondicionamiento puedan generar sobre la estabilidad de estos aditivos. La introducción de los aditivos dentro de la matriz de los pellet se consigue ya por tecnologías de adición sobre recipientes cerrados, en los cuales se aplican condiciones de vacío.

Figura 5. Aplicación PPA de enzimas y grasa con tratamiento por vacio

Carga – Envasado & Expedición de Producto Final

Al ser la fase final de la fabricación, se exigen procesos ágiles que no limiten los procesos generados con anterioridad y para ello no solo se precisan equipos capaces y bien diseñados, sino también instalaciones de almacenamiento y tránsito para alojar los productos fabricados.

De esta estructura de almacenamiento de producto final depende la eficiencia de la fabricación y este factor frecuentemente se olvida.

Figura 6. Estación de carga con elevado número de silos de producto terminado

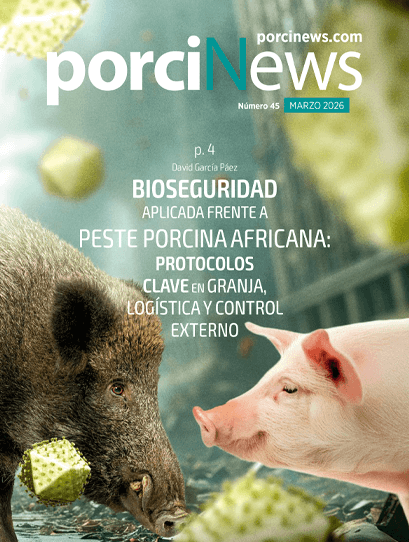

En la actualidad, cada día surge más preocupación por el mantenimiento de los programas de bioseguridad en la granja y el transporte de pienso desde la fábrica es un vector que cada vez se habrá de cuidar con mayor esmero por parte del fabricante.

Es ya una realidad pero cada vez será más extensivo el empleo de instalaciones de lavado y desinfección de los vehículos de transporte y distribución de pienso a granel, al objeto de que se reduzcan los riesgos de propagación de contaminación entre unas explotaciones y otras.

Figura 7. Transporte especializado a operaciones de carga de producto terminado

Seguridad Industrial e Higiene en los Productos fabricados

En este apartado no se debe olvidar que aunque son dos conceptos distintos, se obtienen con la aplicación de medidas comunes como son el mantenimiento y la limpieza de los equipos e instalaciones, de acuerdo a programas de trabajo cerrados y auditables en todo momento.

El control de polvo es imperativo ante la necesidad de minimizar riesgos de explosión, como la de generar problemas de higiene y contaminación cruzada en los productos fabricados.

La industria de fabricación de alimentos ha recorrido un largo camino pero queda trabajo por realizar. Innovación, Creatividad e Ilusión harán falta a las nuevas generaciones de Científicos, Técnicos, Operadores y Gestores para afrontar dichos desafíos

🔒 Contenido exclusivo para usuarios registrados.

Regístrate gratis para acceder a este post y a muchos más contenidos especializados. Solo te llevará un minuto y tendrás acceso inmediato.

Iniciar sesiónRegístrate en porciNews

REGISTRARME